葛兰瑞克通过体系化鱼胶原料供应、标准化鱼胶工艺流程、规范化的生产系统,

打造360°的现代化鱼胶代加工生产体系。

打通原料、工艺、生产的代工生产全流程,

致力于为合作伙伴提供稳定可靠、品质上乘的代工产品。

原料供应体系化

原料供应体系化

工艺流程标准化

工艺流程标准化

生产系统规范化

生产系统规范化

基于对滋补产品原料的多年深耕,

葛兰瑞克建立了全球化的鱼胶原料采购体系。

通过打造专属葛兰瑞克的鱼胶原料供应链体系

以及严苛的原料验收标准,

保障了鱼胶原料的品质优异、价格稳定、产量充足。

确保葛兰瑞克在各种市场环境中,

能够成为更加可靠的合作伙伴。

通过对鱼胶品类的深入研究,我们在全球各个大洲的鱼胶核心产区建立了稳定的品质鱼胶供应系统。在东南亚的印尼、缅甸,南亚的巴基斯坦,南美洲的苏里南、委内瑞拉等国家和地区,我们通过长期以来稳定的需求,打造了更具优势的供应基地,以不同品类的鱼胶供应, 来满足不同代工需求的合作伙伴,为其产品市场化和商业目的的达成提供可靠的原料基础。

葛兰瑞克建立了远超行业标准的鱼胶原料验收体系。依托集团共享的鱼胶质量研究与检测中心,葛兰瑞克建立专业的鱼胶原料验收团队,对鱼胶原料的供应商资质、原料传统评定指标、核心营养物质理化指标等多个维度进行严格验收,并逐批次出具检测报告,通过层层检测,才能完成进厂入库流程。实现每个批次的鱼胶原料都有可靠的品质溯源及质量负责机制,确保原料品质可靠。

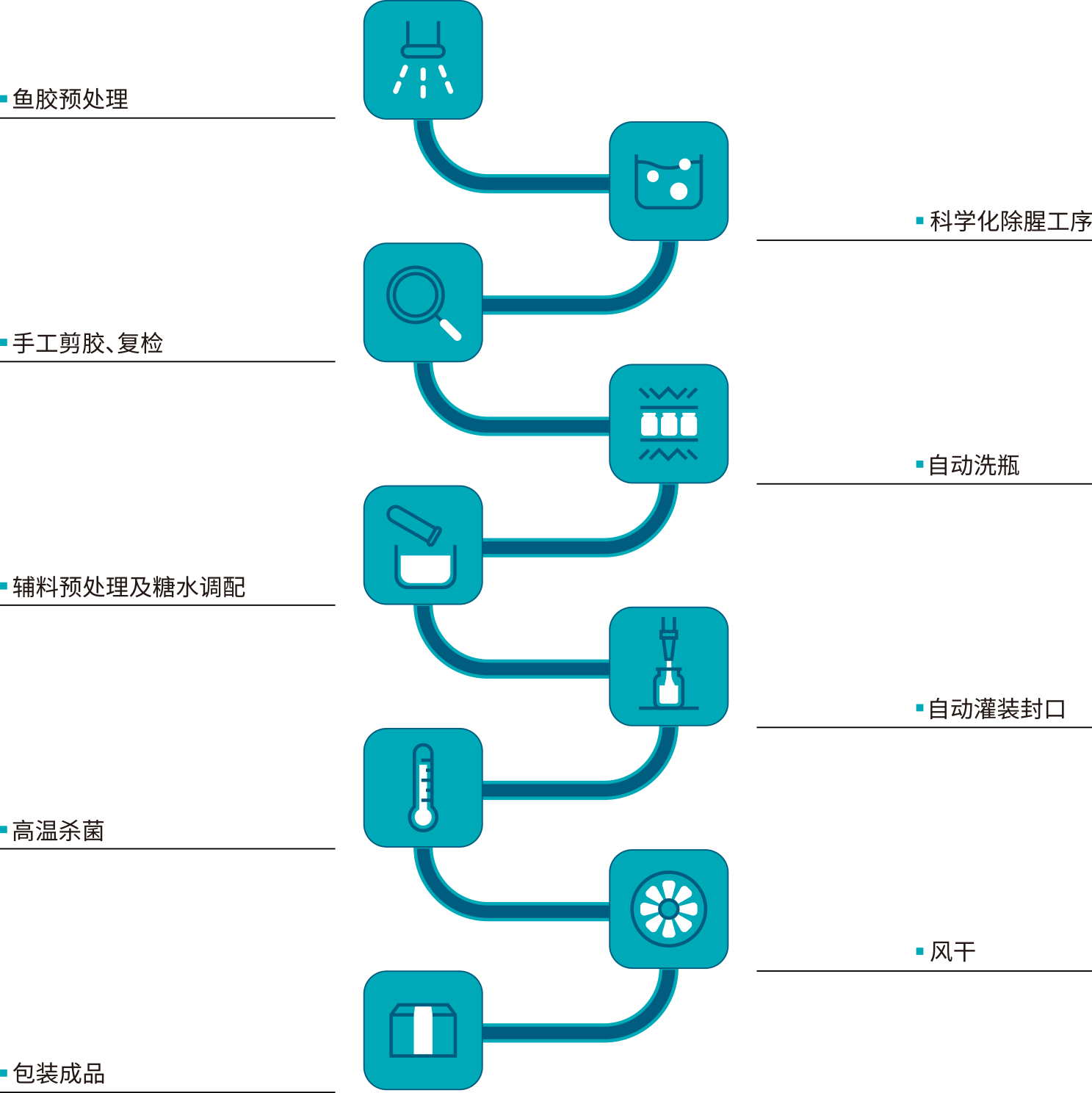

葛兰瑞克通过在即食滋补品领域的多年经验,

将即食燕窝等具有更高要求的现代化工艺流程引入鱼胶代加工领域,

针对鱼胶的特性,把即食鱼胶的多项工艺处理

从传统个人经验升维至更科学的现代化工艺,

建立鱼胶相关工艺的标准化。

以更高的标准化工艺处理,

使鱼胶代加工的安全性、稳定性、品质感有了全新维度的提升,

为合作伙伴高标准鱼胶产品的量产和市场化提供坚实的科学工艺基础。

葛兰瑞克拥有十万级GMP 标准的生产车间,车间温度处于 18-22℃的相对恒温条件,检验台灯光照度达 540LX。通过食品生产卫生规范等与业知识培训幵考核通过的专业检胶员, 根据产品的不同,进行鱼胶的预处理工作,将不适宜使用的胶片予以剔除,保证原料满足后续工艺的要求、保障鱼胶产品的质量上乘。

依据不同的产品需求,对鱼胶原料进行胶段裁剪(3-6 段)。同时去除个别胶残留的边角、筋块等不良部位。 品控员将对每一份剪胶后的鱼胶进行抽检,从干净度、胶段大小规格等维度进行再一次复检,以保证原料的品质优良。检验合格的原料,才能进入下一环节,采用专用大型甩干机去除多余的水残留。

不同于传统简单的采用生姜水、加饭酒等预煮浸泡的常见去腥手法,葛兰瑞克的去腥工艺可以将鱼胶的腥味彻底去除,同时不会造成鱼胶营养成分流失。与此同时,专家团队综合考量不同等级的鱼胶状况,设立了不同的处理标准,包括水温标准(18-22℃不等)、浸泡时间(8-12 小时不等)以及配方用量等因素,实现鱼胶去腥环节的科学化。

葛兰瑞克拥有以GMP标准建立的现代化生产车间,

面积超两万多平方米。

全自动化的鱼胶处理及生产流水线具有国际水准;

通过引入HACCP安全认证体系,为食品的安全生产提供了更高的保障。

以规范化的生产系统,

为鱼胶代工的合作伙伴提供高效、稳定、品质化的代工服务。

葛兰瑞克启用全新的生产中心,全球采购的自动化生产设备为高效、稳定的鱼胶产品生产提供了良好的基础。包括德国全自动灌装投料设备、自动翻转式冲洗机、臭氧发生器、R.O 反渗透水处理器等生产设备,使葛兰瑞克的产能得到大幅度提升,目前鱼胶生产线的饱和产能达 50 万瓶。

依托于全自动的现代化生产线,葛兰瑞克让鱼胶产品的生产流程更加规范。通过对生产工艺环节的规范,在控制产品品质的同时,更好的实现鱼胶产品的定制化,为合作伙伴的产品量产的实现,提供可靠的技术支持。